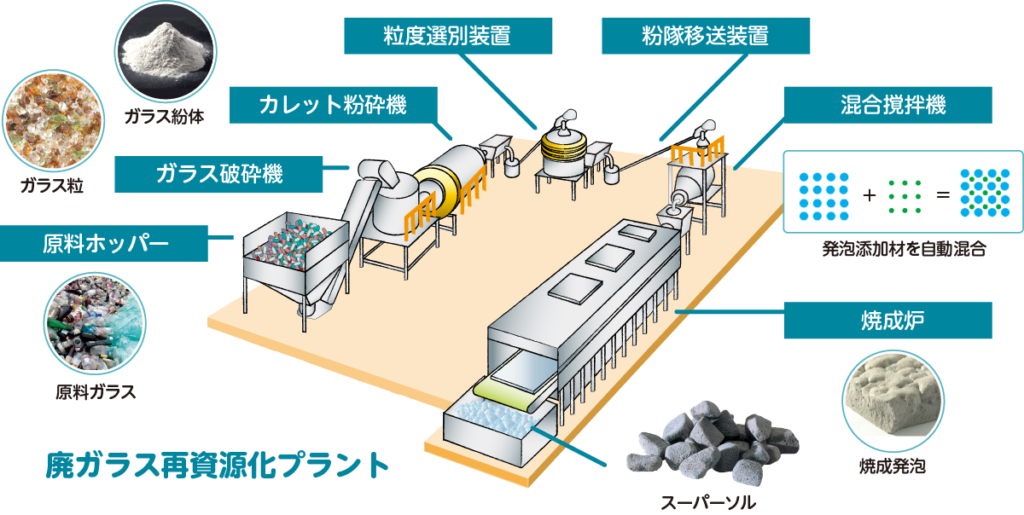

廃ガラス再資源化プラントは、地域から排出される廃ガラスを99%原料として軽石状の多孔質軽量発泡資材(スーパーソル)を製造する為のリサイクル装置です。この装置は、原料ホッパー・投入コンベア・ガラス破砕機・カレット粉砕機・粉体移送装置・振動ふるい機・混合撹拌装置・焼成炉の8の機械装置と各自動制御装置から構成されています。

原料ホッパー

原料ホッパー

廃ガラスを約4.5立方メートル(約3.5t)ストックすることができ、ホッパー底部における振動切出し機により投入コンベアへ安定供給することができます。

ガラス破砕機

ガラス破砕機

投入コンベアより投入された廃ガラスをΦ1,600mmのコンパクトな破砕機で1工程で、6mm以下(粉砕機製造基準粒径)に破砕します。

破砕方式は、臼の原理を応用したローラー回転式で圧縮破砕となっており、破砕における耐摩耗性向上を図る為、内部材質及び構造が特殊鋼、脱着式カップリングなどが使用されています。それにより従来のガラス破砕機と比較して破砕磨耗率・耐久度が向上しました。(特許取得)

カレット粉砕機

カレット粉砕機

ガラス破砕機より6mm以下に破砕されたカレットから粉体を製造します。カレット粉砕機は、チューブミルをガラスカレット用に改良したもので、投入部は異形粒度ガラスがスムーズに投入でき、排出部は比重の軽い粉体から順次排出され二層式ホッパー内でラベルなどの紙類が回転篩網で二分別されます。

粉砕機内部はアルミナボールが衝突することを利用した粉砕方式となっており、約2年間程メンテナンスフリーです。ガラス破砕機と連動した全自動運転を行うことで、連続的にガラス粉体を製造することが可能となり、粉体粒度の安定化及び効率化(97%以上)を達成しました。

振動ふるい機

振動ふるい機

カレット粉砕機からの粉体を粒度選別し、規定粒度の粉体を取り出します。

粉体移送装置との連結により、連続的に粉体の選別が可能となり、全閉式の為周辺環境への粉塵飛散もありません。

粉体移送装置

粉体移送装置

カレット粉砕機・振動ふるい機・混合撹拌機からの粉体を移送する装置です。

渦巻きの原理を応用して開発されたスピンフローコンベアで、今まで困難とされていた粉体移送において全自動で、安定的な粉体移送が可能となりました。また、エアーレスの為、静電気発生率も低く、粉塵発生の無い作業環境を得ることができました。

混合撹拌機

混合撹拌機

振動ふるい機より選別されたガラス粉体と2種類の添加材を自動計量で混合し、量・比重・形状の異なる物質を均一に撹拌します。

混合撹拌機は、連続バッチ式となっており、1回あたり350kgの混合粉体を製造することができます。また、2種類の添加材を連続的に投入できるように、自動送り・計量・投入と一連の工程がすべて自動化されており、常に安定した品質で、混合粉体を製造することができます。

焼成炉

焼成炉

混合撹拌機により製造された、混合粉体を焼成し、多孔質軽量発泡資材(スーパーソル)を製造します。焼成炉は、焼成部、徐冷部の軽量断熱・耐火構造となっており、ワイヤーメッシュベルトコンベアによる連続焼成が可能です。

また、焼成炉内部は予熱・軟化・焼成・発泡とそれぞれの区間があり、バーナーによる三位置式制御で滞留燃焼方式をとっています。

加工粒度調整装置

加工粒度調整装置

製造されたスーパーソルを破砕し、用途に応じた規定粒度へ選別します。

破砕機における破砕刃は、刃の形状・材質をスーパーソル専用に開発されたものであり効率的に破砕・粒度分別を行うことができます。

独自技術で自動製造

原料ホッパーには、約4.5m3の廃ガラスをストックすることができ、ガラス破砕機により約6mm以下のカレット状に破砕します。その後、カレット粉砕装置によってメディアン粒径約35μmのガラス粉体を製造します。その粉体を振動ふるい機にかけ、更に異物除去と規格外粉体を篩い出します。次いで混合撹拌装置によりガラス粉体と添加材を混合撹拌します。その混合粉体が焼成炉へ連続的に供給され700℃~920℃の温度帯を予熱・軟化・焼成・発泡することで、投入時は厚み15mmのガラス粉体が発泡高さ約60mm厚の多孔質軽量発泡資材として製造されます。これら一連の装置群は70%以上が適合する装置がなくオリジナルな開発品で構成されております。

多用途・高付加価値のガラスリサイクル

従来のガラスリサイクル装置といえば、ガラスを破砕しカレット状にするものがほとんどで、出来上がったカレットは、透明・茶のガラスは再びガラスの原料になり、その他のガラスはコンクリート2次製品に混ぜたり、アスファルト舗装またはブロックに混ぜたりとするなどの用途に使用されていますが、製品としての付加価値は低く、事業性には限界があるのが現状です。しかし、廃ガラス再資源化プラントにおいて製造されるスーパーソルにおいては、土木分野での軽量盛土材、園芸・農業分野での人工培地・無機質土壌改良材、水処理分野での水質浄化材、建築分野での断熱材などの幅広い用途があり、現在も各分野で多数使用されています。